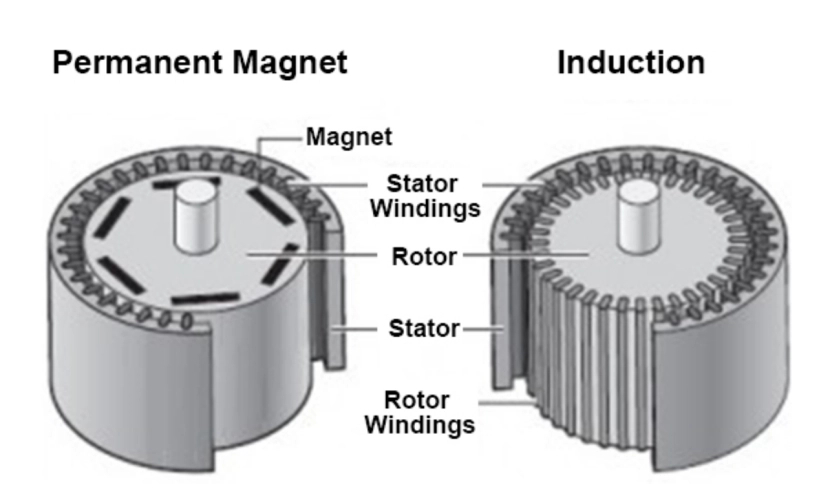

En este campo se destacan dos tecnologías principales: los motores síncronos de imanes permanentes (PMSM) y los motores de inducción (AICM).

Los motores de imanes permanentes (PMSM) utilizan imanes potentes, como neodimio o samario-cobalto, ubicados en el rotor para crear un campo magnético estable. Esto elimina la necesidad de alimentación eléctrica externa, lo que reduce el desperdicio de energía y aumenta la eficiencia. Estos motores se utilizan ampliamente en compresores de HVAC y máquinas como lavadoras de accionamiento directo. Por ejemplo, los motores de la serie TYB de ENNENG utilizan imanes de NdFeB de alta calidad y cumplen con los estándares de eficiencia IE4+. Ahorran entre un 5 % y un 10 % más de energía en comparación con los diseños anteriores. El diseño de su rotor omite bobinados, lo que facilita el mantenimiento y mejora la fiabilidad en entornos difíciles como la minería y los yacimientos petrolíferos.

Los motores de inducción (AICM) dependen de la inducción electromagnética para generar corriente en el rotor. Cuando la corriente alterna (CA) fluye a través de los devanados del estator, forma un campo magnético giratorio. Este campo genera corrientes en los conductores de cobre o aluminio del rotor. La interacción genera par, pero presenta pérdidas de energía debido al deslizamiento. El deslizamiento es la diferencia de velocidad entre el rotor y el campo magnético. Los motores de inducción se utilizan a menudo en bombas, ventiladores y sistemas industriales antiguos.

Motor PMSM: El rotor cuenta con imanes permanentes, por lo que no necesita bobinados ni anillos colectores. La serie TYDP de ENNENG , por ejemplo, utiliza un diseño de accionamiento directo. Esto simplifica el uso de piezas y reduce el desgaste. La ausencia de bobinados en el rotor también reduce el calor, lo que convierte a los PMSM en la opción ideal para tareas precisas como la robótica y las máquinas textiles.

Motores de inducción: El rotor tiene barras conductoras (diseño de jaula de ardilla) o bobinas bobinadas. Necesita deslizamiento para generar par. Esto añade complejidad mecánica y requiere mantenimiento, especialmente en tareas rápidas como sistemas de transporte.

PMSM: Sin pérdidas de corriente en el rotor, los PMSM son entre un 5 % y un 10 % más eficientes. Los motores IE4+ de ENNENG reducen las pérdidas de red hasta en un 25 %. Son ideales para industrias con un alto consumo energético, como la minería y el tratamiento de aguas. Por ejemplo, un PMSM de 1500 W puede alcanzar una eficiencia del 80 % con control de frecuencia variable. Su rendimiento es mucho mejor que el de los motores de inducción en situaciones de carga parcial.

Motores de inducción: Las corrientes del rotor causan una pérdida de energía del 3-4%, especialmente con cargas parciales. Su eficiencia disminuye considerablemente en tareas de baja velocidad. Suelen requerir componentes adicionales, como variadores de frecuencia (VFD), para un mejor funcionamiento.

permanentes (PMSM): Ofrecen un control preciso del par, incluso a bajas velocidades. La serie FTYP de ENNENG para máquinas textiles garantiza un funcionamiento estable en configuraciones de velocidad variable. Su rango de frecuencia es de 2-75 Hz y su precisión de par es de ±1 %. Esto hace que los PMSM sean ideales para tareas que requieren una respuesta rápida, como la dirección asistida y las máquinas CNC.

Motores de inducción: Presentan un par limitado a bajas velocidades. Requieren inversores complejos para los cambios de velocidad, lo que incrementa los costos. Funcionan bien en tareas rápidas como ventiladores. Sin embargo, su respuesta es más lenta que la de los motores de imanes permanentes (PMSM) en tareas precisas.

PMSM: Al principio son más caros debido a los imanes de tierras raras. Pero a largo plazo tienen menores costos. Los motores de ENNENG, por ejemplo, reducen el tiempo de inactividad en un 30 % en las tareas petroleras gracias a su diseño robusto y menor desgaste. Su construcción modular facilita la sustitución de piezas como los rodamientos. Esto prolonga la vida útil.

Motores de inducción: Tienen menores costos de arranque. Sin embargo, con el tiempo, generan mayores costos de energía y mantenimiento. Por ejemplo, un motor de inducción de 10 kW puede consumir entre un 15 % y un 20 % más de electricidad al año en comparación con un motor de imán permanente (PMSM).

Los PMSM brillan en tareas de alta eficiencia:

Los motores de inducción funcionan bien en tareas de alta velocidad y centradas en los costos:

ENNENG ofrece motores a medida para industrias como la minería y la producción de caucho. Sus proyectos en minas de carbón ahorraron un 15 % de energía gracias a los motores de accionamiento directo de la serie TYDP. Las instalaciones en yacimientos petrolíferos redujeron el tiempo de inactividad en un 40 % gracias a un diseño minucioso. Las opciones de personalización incluyen:

P1: ¿Cuáles son las ventajas de los motores síncronos de imanes permanentes sobre los motores de inducción?

Los motores PMSM ofrecen mayor eficiencia (hasta un 95 % en modelos IE4+), control preciso y menores costos a largo plazo. Su diseño compacto también ahorra entre un 20 % y un 30 % de espacio de instalación en comparación con los motores de inducción.

P2: ¿Cómo saber si un motor es de imán permanente o de inducción?

Revise el rotor. Los motores PMSM tienen imanes visibles. Los motores de inducción utilizan barras o bobinas conductoras. También puede medir la eficiencia en vacío. Los PMSM suelen mantener una eficiencia superior al 90 % incluso con una carga del 25 %.

Transforme sus operaciones con motores diseñados para un rendimiento óptimo. En ENNENG, combinamos innovación con experiencia práctica para ofrecer una gran eficiencia. Contáctenos en sales@enpmsm.com para una consulta gratuita. O explore nuestros casos prácticos sobre avances impulsados por motores PMSM en industrias con alto consumo energético.